Toma de muestras de mezcladores con agitadores al ras de la pared.

Ya se trate de productos farmacéuticos, alimentos/piensos o minerales, una garantía de calidad fiable exige hoy en día a las empresas una supervisión constante para cumplir con los estándares de calidad vigentes y garantizar una trazabilidad completa. Los clientes son exigentes y esperan que se cumplan las normativas y características de calidad establecidas en las normas. Debido a la creciente complejidad de los procesos, se depende de que las sustancias suministradas cumplan con las especificaciones. De lo contrario, según el producto o la gestión del proceso, pueden surgir riesgos para las personas y el medio ambiente.

El procesamiento de materias primas de baja calidad puede tener además consecuencias financieras. Adicionalmente, se generan costes y pérdidas de reputación debido a la retirada del material. Por este motivo, la verificación de las materias primas al inicio de los procesos de producción adquiere una importancia esencial.

Los tomamuestras se utilizan para una garantía de calidad fiable en los siguientes ámbitos:

- en la recepción de mercancías para comprobar la calidad entregada,

- en la producción para un control preciso del proceso y

- en el llenado y la carga para el control de salida.

Selección del tomamuestras adecuado

En general, antes de utilizar un tomamuestras, debe examinarse cuidadosamente el caso de aplicación. Los siguientes factores influyen en la elección del tomamuestras:

Parámetros del material: Es importante para la selección del tomamuestras determinar si el material del proceso es sólido, líquido o gaseoso. Además, deben considerarse otros parámetros, como la viscosidad o las propiedades químicas.

Parámetros del proceso: ¿En qué área se utilizará el tomamuestras? Cada entorno impone requisitos propios al material del tomamuestras y a las juntas utilizadas.

Velocidad de flujo: ¿Qué tan rápido fluye el material del proceso? El tomamuestras debe estar diseñado para soportar las fuerzas generadas por el material.

Presión: Las presiones más altas en el sistema exigen mayores requisitos a los tomamuestras que los sistemas que operan a presión ambiental. También se debe prestar atención a las presiones negativas.

Temperatura: Los materiales utilizados en el tomamuestras deben ser capaces de soportar las temperaturas del proceso y del material.

ATEX: Si el tomamuestras se utiliza en un entorno con riesgo de explosión, debe asegurarse de que esté diseñado para ello.

Ubicación de instalación: Un factor importante en la elección del tomamuestras es el lugar previsto de instalación. Aquí se distingue principalmente entre materiales estáticos (por ejemplo, en depósitos, silos) o en movimiento (por ejemplo, en tuberías). Así, un tomamuestras de taza solo puede utilizarse en aplicaciones con material descendente. En cambio, los tomamuestras de tornillo pueden emplearse también en depósitos completamente llenos de material.

Consideración de colisiones: Si dentro del espacio del proceso hay partes móviles, como en mezcladores, debe asegurarse de que no se produzcan colisiones con el tomamuestras, ya que esto suele provocar daños y la parada de la instalación.

Por ello, el siguiente apartado trata las particularidades del muestreo en mezcladores.

Desafíos en la toma de muestras de mezcladores

Existen mezcladores en las formas de construcción más diversas y para las aplicaciones más variadas. Sin embargo, en cuanto el agitador está enrasado con la pared, existe el riesgo de colisionar en operación con el muestreador.

Existen distintas opciones para evitar una colisión.

- Montaje del muestreador solo cuando el agitador no está instalado, p. ej., con mecanismos de agitación abatibles o cuando está parado. Esto tiene como consecuencia que durante el proceso de mezcla no se pueda tomar una muestra.

- Diseño de un recorte en el agitador para el muestreador. De este modo, el muestreador puede permanecer continuamente en el proceso sin que se produzca una colisión. Por otro lado, sin embargo, esto puede dar lugar a la formación de espacios muertos o a que el material no se mezcle suficientemente.

El muestreador se diseña de forma que quede enrasado con la pared del recipiente y, aun así, pueda extraer material. Para ello, REMBE® Kersting GmbH ha desarrollado un nuevo muestreador neumático, que se abordará en la siguiente sección.

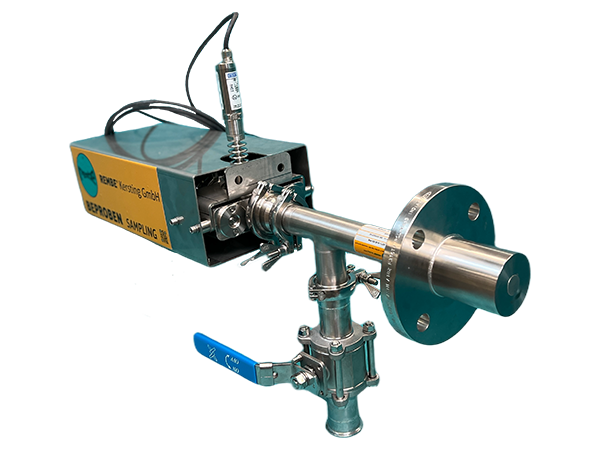

Muestreador de tornillo sinfín desplazable

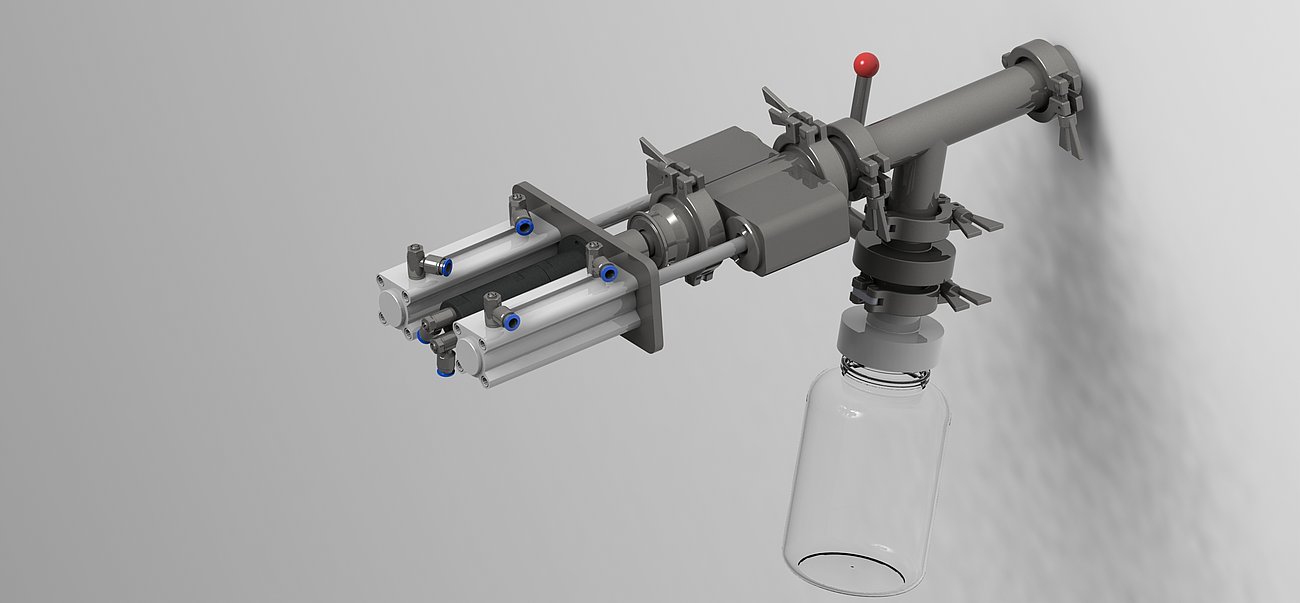

La siguiente figura muestra la configuración del nuevo muestreador neumático, „SAMscrewtasty“, desarrollado específicamente para mezcladores con agitador enrasado a la pared. El muestreador está equipado con un tornillo sinfín que, además, es desplazable linealmente. Con la palanca manual roja, el muestreador puede separarse del entorno.

- El muestreador se encuentra en la posición inicial. El tornillo sinfín se ha desplazado completamente hacia delante y hace tope contra una superficie de sellado en la brida para soldar.

- El tornillo sinfín retrocede neumáticamente y libera una cámara de muestra.

- El agitador introduce material de proceso en la cámara de muestra.

- El tornillo sinfín avanza girando y cierra la cámara de muestra.

- La muestra se transporta hacia la salida de muestras mediante el giro inverso del tornillo sinfín.

- El muestreador vuelve a la posición inicial, listo para una nueva toma de muestras.

Este diseño del muestreador garantiza que, en la posición inicial, no entre material en el tornillo sinfín. Además, el proceso queda sellado frente al entorno. De este modo, el sistema también es adecuado para aplicaciones en el ámbito higiénico.

La toma de muestras se realiza en 6 pasos

Carrusel de muestras

Recolección y procesamiento de las muestras en el carrusel de muestras y en el Probenbutler

Además de la forma clásica de recogida de muestras en recipientes individuales para muestras, que se montan debajo del muestreador, puede utilizarse el carrusel de muestras como sistema de recogida. Se trata de botellas para muestras colocadas sobre un plato giratorio. Para cada toma de muestra, el plato gira una posición. De este modo pueden llenarse automáticamente varios recipientes para muestras sin tener que cambiar manualmente los recipientes individuales entre una toma y otra. Si es necesario, esto también puede realizarse bajo atmósfera protectora.

Además del carrusel de muestras, el Probenbutler de REMBE® Kersting puede utilizarse para el llenado, cierre y etiquetado totalmente automatizados de muestras y muestras de retención. Un valor añadido adicional lo aporta la integración de sistemas de análisis para la recopilación automatizada de parámetros del material, como el tamaño de grano, la humedad, la densidad aparente o el contenido de proteína, así como la integración completa del Probenbutler en la infraestructura de TI existente.

La siguiente ilustración muestra el Probenbutler en funcionamiento después de un mezclador, para empaquetar, etiquetar y poner a disposición para su posterior procesamiento, de forma totalmente automática, varias muestras del lote después de cada mezcla. El Probenbutler tiene aproximadamente 2.000 mm de altura, 1.200 mm de ancho y 700 mm de profundidad. Si los sistemas de empaquetado y análisis no pueden colocarse cerca de los tomamuestras, se puede emplear un transporte neumático de muestras.

Con gusto le apoyamos en la implementación de su concepto de muestreo también en sus instalaciones.

Probenbutler en funcionamiento después de un mezclador