Transporte de muestras en el aseguramiento de la calidad industrial tomando como ejemplo la granulación.

La supervisión constante de procesos es un pilar fundamental de la garantía de calidad moderna. Solo mediante una supervisión periódica puede garantizarse que el material producido cumpla los requisitos. No importa si se trata de un proceso en la industria alimentaria, la medicina o la química. El elemento central de la supervisión de procesos es el bucle de control compuesto por los pasos

- „Registro de parámetros del proceso“,

- „Análisis de parámetros“,

- „Derivación de requisitos de ajuste“ y

- „Ejecución de los cambios“

similar al ciclo PDCA o también ciclo de Deming.

Los procesos de producción, que para aumentar la producción se desarrollan cada vez más rápido, también requieren una supervisión con una cadencia cada vez más ajustada. Esto tiene como consecuencia que el tiempo que, por ejemplo en la industria alimentaria, transcurre entre la toma de muestras y la obtención de los datos de medición y que antes duraba horas, deba ser cada vez más corto.

Granulado

Por granulación se entiende en general el proceso mediante el cual uno o varios polvos se transforman en una forma granular, los llamados gránulos. Esto puede hacerse mediante presión o con ayuda de un aglutinante. Existen diversas razones para una granulación, como por ejemplo:

- Evitar la segregación del material debido a diferentes tamaños de partícula

- Gracias a una menor adhesión del granulado en comparación con el polvo, se incrementa la fluidez

- El granulado posee un menor potencial de carga electrostática que el polvo

- Las partículas de mayor tamaño reducen la contaminación por polvo

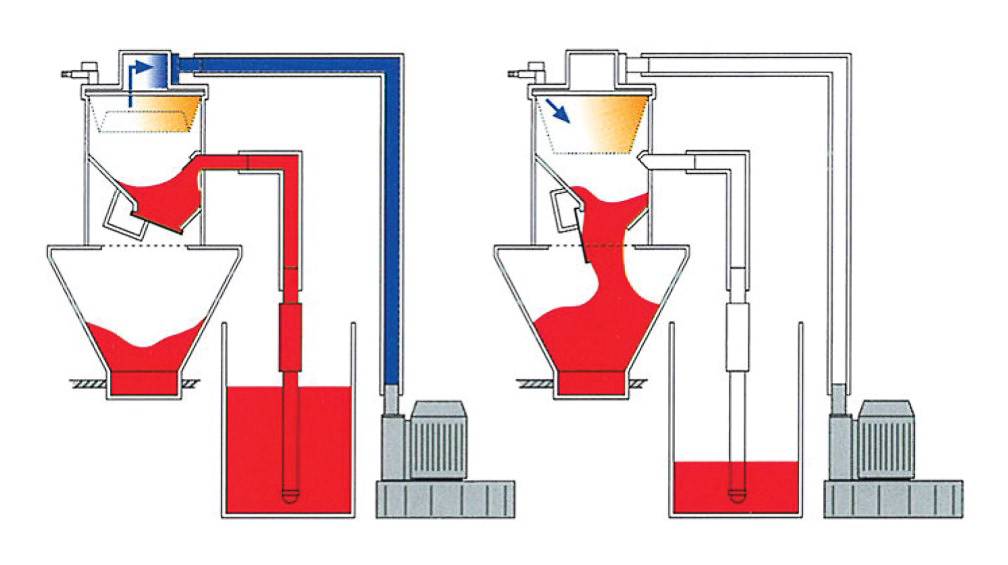

Como cualquier otro proceso, la granulación también debe ser supervisada. Para ello son adecuados muestreadores que extraen una muestra de la manera más respetuosa posible con el producto, como, por ejemplo, muestreadores de taza.

Estos muestreadores se emplean en procesos en los que se requiere una máxima protección del producto. Dado que el material se recoge en una taza de muestreo, no se produce ninguna alteración del material, como podría ocurrir si se extrajera con un tornillo sinfín. Tras el muestreo, sigue la etapa de análisis de la muestra, por ejemplo con un analizador de partículas o un espectrómetro de infrarrojo cercano, para identificar posibles desviaciones respecto del estado objetivo y, por consiguiente, posibles necesidades de ajuste.

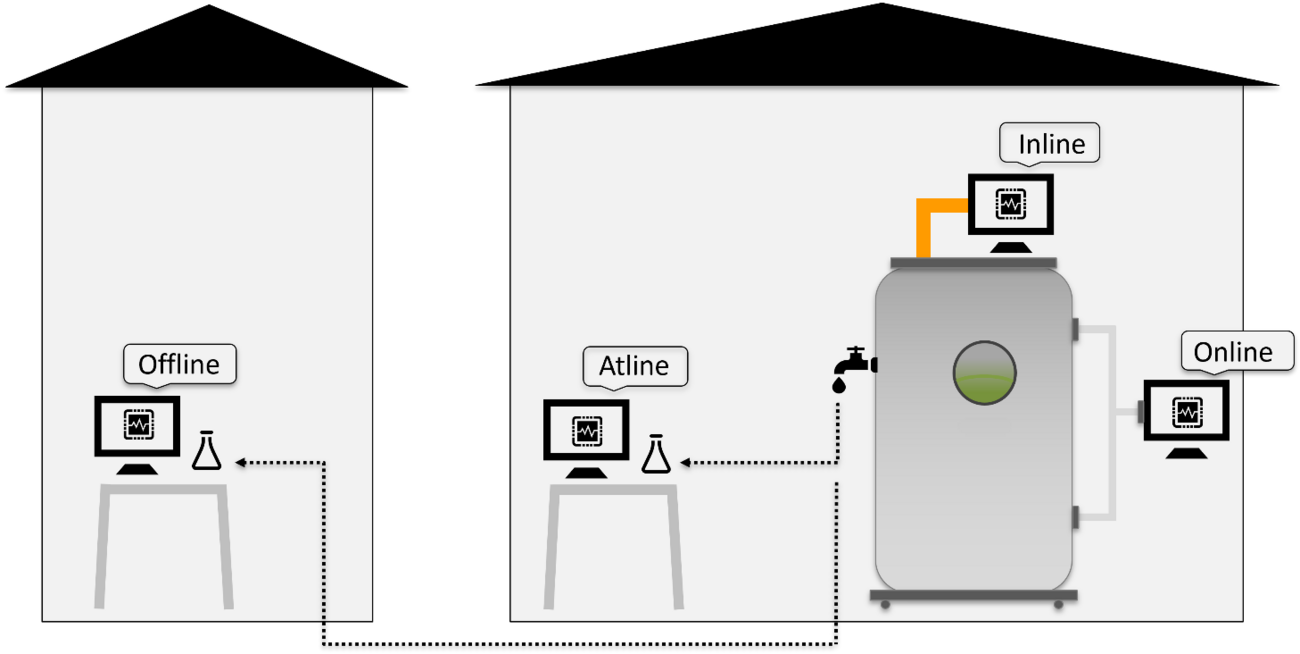

En este contexto, es relevante en qué punto del proceso se realizan el muestreo y el análisis. Aquí se distinguen los cuatro conceptos "Inline", "Online", "Atline" y "Offline". El gráfico que se muestra a continuación ilustra estas relaciones.

El objetivo debe ser realizar el muestreo lo más cerca posible del proceso, al igual que el análisis. En muchas empresas todavía ocurre que las muestras se toman directamente del proceso y son representativas y reproducibles. Sin embargo, con frecuencia el análisis se realiza en otro lugar, en otro edificio o incluso por un proveedor externo.

Debido al transporte del material desde el lugar de muestreo hasta el lugar de análisis, ya pueden producirse cambios en los parámetros del material, es decir, que el material se presente en el análisis de manera diferente a como se comporta dentro del proceso. Otro aspecto claramente más crítico es que entre la toma de material y el análisis pueden producirse diferencias temporales considerables. Teniendo en cuenta el lazo de control descrito al principio, esto conduce a una pérdida de rendimiento considerable, ya que el tiempo de ejecución del lazo de control se retrasa varias horas, hasta días.

Transporte neumático de muestras

Desde finales de 2022, la empresa „SIMAR® GmbH“ forma parte de manera permanente de la REMBE® Alliance. De este modo, el grupo, al que ya pertenecen empresas como „REMBE® Safety + Control GmbH“ y „REMBE Kersting GmbH“, se amplió con un socio muy importante. Una parte del negocio principal de SIMAR® es el transporte neumático de materiales a granel. En este proceso hay que tener en cuenta muchos puntos para no influir en la calidad de los materiales extraídos y para obtener un resultado de análisis no adulterado.

- Protección del producto: el material no debe verse afectado en sus propiedades durante el transporte. Por ejemplo, la molienda del grano y la segregación del material deben reducirse al mínimo.

- Estabilidad: las tuberías y mangueras utilizadas no deben desgastarse por abrasión. Esto es un aspecto importante, especialmente con materiales abrasivos

- Material extraño: se debe garantizar que no se produzca ninguna incorporación de materiales extraños

- Limpieza: el equipo de transporte debe poder limpiarse en seco fácilmente, para que en los cambios de producto no se produzca arrastre y, por tanto, contaminación cruzada. Esto es especialmente relevante en el procesamiento de sustancias con altas exigencias, como FDA, confinamiento o toxicidad

- Pequeñas cantidades: los sistemas deben ser capaces de transferir de forma fiable incluso cantidades muy pequeñas de unos pocos gramos

Dispositivo de transporte Simar

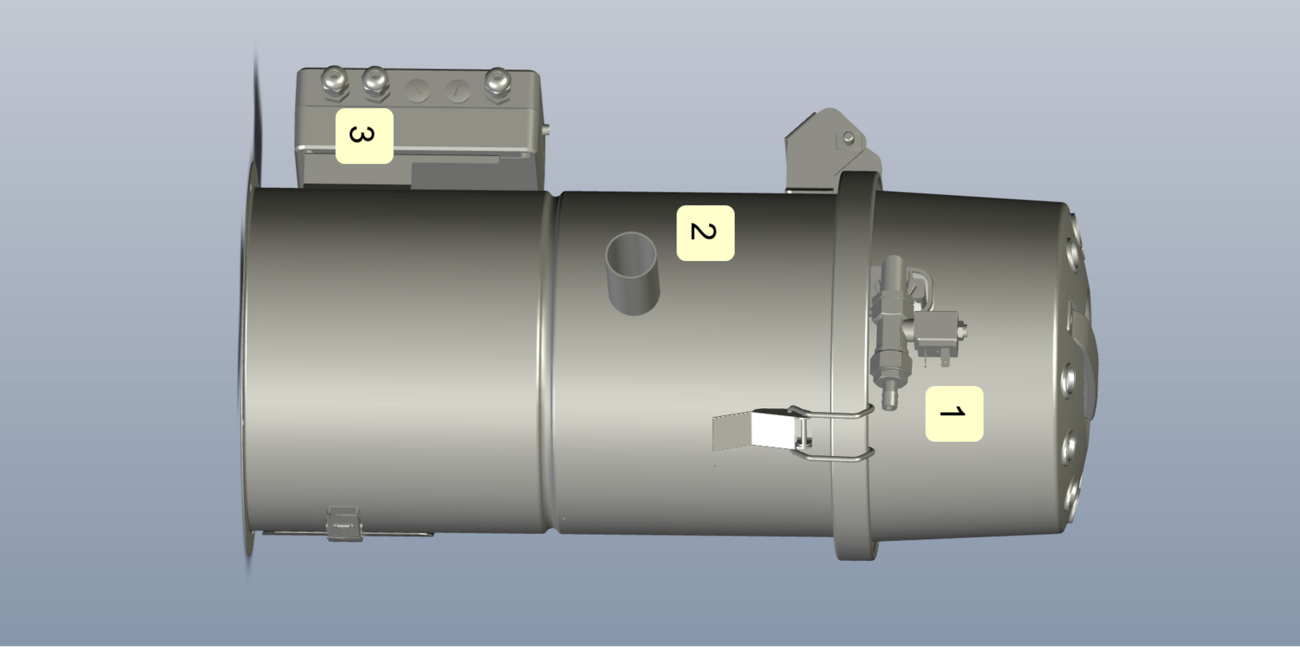

Para estos y otros casos de aplicación similares, Simar® ha desarrollado un equipo de transporte. Se trata de un equipo de transporte compacto especialmente para instalaciones pequeñas.

El equipo de transporte está fabricado en acero inoxidable y, por tanto, es fácil de limpiar y mantener. Dado que se entrega listo para operar, es fácil integrarlo en instalaciones existentes. El control por microprocesador permite la integración en el sistema de control de la instalación. El equipo de transporte es apto para tamaños de grano de 0,5 – 5 mm. La baja altura de construcción de solo 590 mm y el consumo de solo 1,0 kW lo convierten en una buena alternativa a grandes sistemas de transporte y, por tanto, ideal para su adaptación posterior en relación con la instalación de una toma de muestras.

La figura 3 muestra la estructura y el funcionamiento del equipo de transporte compacto. En la conexión (1) se acopla el compresor de vacío para generar vacío. En la posición (2) se aspira la mezcla de material y aire y se recoge en el interior del recipiente. El elemento (3) contiene la unidad de control compacta integrada. Después de recoger el material, el equipo de transporte puede transferirlo a otros sistemas conectados, como por ejemplo un llenado de botellas, mediante una compuerta integrada.

Aumento de la velocidad y ahorro de costos mediante el transporte de muestras

Debido a la cada vez mayor rapidez de los procesos de producción, hoy en día es importante una supervisión constante de los procesos para garantizar que se cumplan todos los requisitos. Esto tiene como consecuencia que el tiempo entre la toma de muestras y el análisis deba acortarse. REMBE® Kersting desea, con sus muestreadores y los equipos de transporte adecuados, contribuir a realizar la toma y el análisis de las muestras lo más en línea posible, es decir, en el lugar. Solo así se puede reaccionar de forma consecuente y rápida si los parámetros del material se desvían del estado deseado. Al final, es una cuestión de costes que se generan cuando el material debe desecharse debido a errores.

Autor: Jonathan Blum, Dipl.-Wirt.-Ing. (Ventas Globales)